Un plc se trata de un controlador lógico programable también conocido como PCL por sus siglas en inglés, esto se trata de una computadora que es utilizada en la ingeniería automática y son utilizados con frecuencia en las industria y máquinas. Es algo que controla el manejo de tu Roomba y de electrodomésticos similares.

El propósito del plc es diseñar distintas señales de entrada y salida, conocer los rangos de temperatura ampliarlos, conocer reunidos eléctrico y resistencia a la vibraciones y el impacto; se puede decir que el PLC es el “cerebro” que permite que las maquinarias realicen actividades que son peligrosas para el ser humano.

Cuando surgieron los dispositivos PLC

A finales de la década de los 60 es cuando surgieron los primeros tipos de autómatas programables, estos contaban con una característica muy sencilla y con un gran período de vida útil.

Gracias al desarrollo que había tenido la comunicación y la tecnología electrónica en los años 60, se buscó realizar la automatización industrial, de esta forma lograr que los dispositivos electrónicos pudieran aliviar la carga de las tareas que eran repetitivas de una fábrica, así fue como el personal dejó de realizar su trabajo y se avocó a supervisar que las maquinarias funcionaran de forma correcta.

Sin embargo, fue para el año 1982 cuando se comercializó el primer PLC de una manera estandarizada, y esta se vendió por más de un millón de dólares, sin embargo, actualmente es una tecnología que se puede adquirir a partir de 49 de dólares.

Mientras que desde los años 90 y hasta la actualidad se han ido modernizando todas las características físicas de los dispositivos y distintos módulos de programación, esto ha logrado que se tenga un mayor control en el área de programación y control en los distintos canales de comunicación.

Conoce la función de un PLC

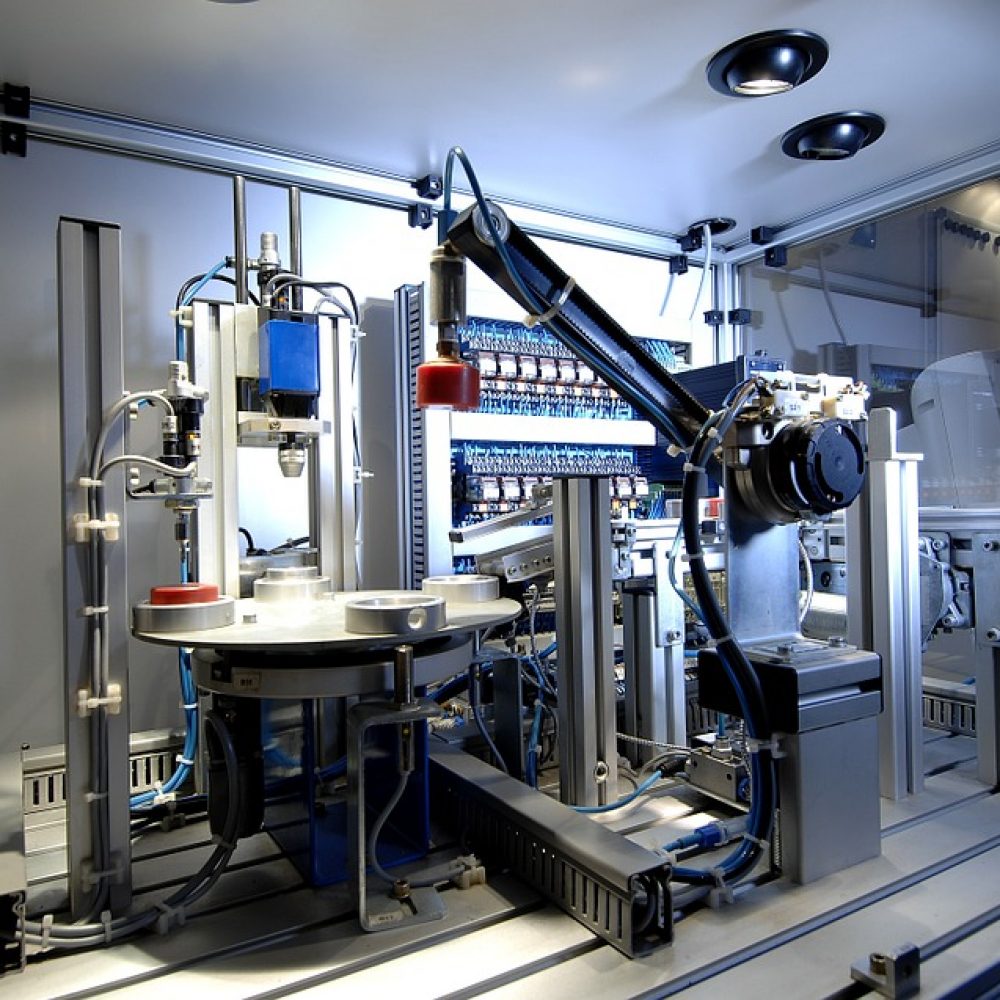

Debemos conocer que un PLC es como un ordenador, donde cuenta con un CPU, un módulo de memorias y de entradas/salidas, una fuente de alimentación y la unidad de programación; además para que funcione se debe realizar una programación y es necesario un software, generalmente este se basa en la marca y al lenguaje de programación que se desea desarrollar.

Mientras que la función de un PLC se trata de detectar los distintos tipos de señales de un proceso, al igual que busca elaborar y enviar acciones según lo programado. El PLC es configurado por los programadores para que ofrezca reportes y así verificar que funcionen adecuadamente, junto a las modificaciones de distintos programas.

Las aplicaciones de los PLC

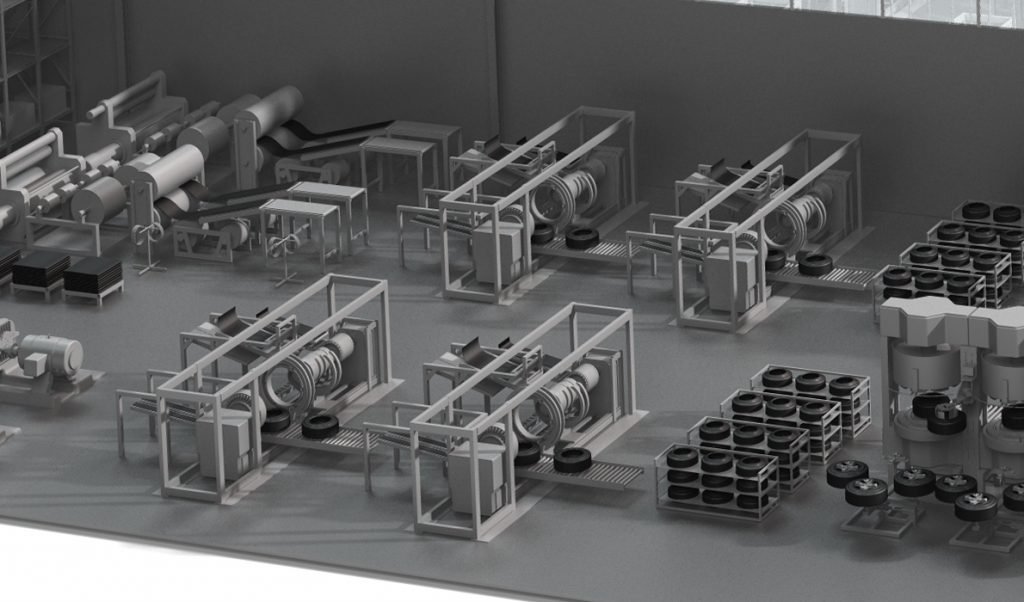

Como ya hemos mencionado, los PLC se encargan de resolver los distintos requerimientos de control de procesos y secuencias de la maquinaria dentro del sector industrial. De hecho, hay 10 trabajos que los robots te robarán en pocos años. Sin embargo, actualmente en la industria moderna se pueden encontrar en los siguientes sectores:

En las maquinarias:

- Máquinas que se encargan del procesamiento de gravas, cementos y arenas

- Máquinas industriales para la madera y muebles

- Máquinas de plástico

- Maquinarias de ensamblaje

Para instalaciones:

- Para realizar instalaciones de seguridad

- Para instalar calefacción y aire acondicionados

- Es utilizado en plan de embotellado, transporte y almacenaje

- Para realizar instalaciones de tratamientos térmicos

- Instalaciones en la industria azucarera.

Industria automotriz:

- Para las aplicaciones encargadas en la cadena de montaje para soldaduras, cabinas de pinturas, ensamblaje, entre otros.

- En la fabricación de neumáticos

- Se usa para el uso de herramientas como fresadora, tornos, taladros, entre otros.

Fabricación de neumáticos

- Son usadas en el control de las máquinas que se encargan de la extrusión de gomas y armada del neumático

- Ayudan en el control del sistema de refrigeración, calderas y prensan de vulcanización.

Plantas químicas

- Se usan para las plantas de tratamiento de aguas residuales y fecales, refinados, oleoductos, entre otros.

- Para el control de los proceso de pesaje, mezcla, entre otros.

Con el uso de las PLC dentro de una fábrica, permite mejorar la seguridad de los empleados, además de representar grandes ahorros para la empresa.

¿Cuáles son los tipos de PLC que existen?

Así como se han realizado modificaciones y mejoras en los PLC, también existen tipos diferentes y estos se pueden clasificar en los siguientes:

Tipo compacto:

Un PLC compacto se trata de aquel que se ajusta a las especificaciones genéricas de los PLC y cuenta con una fuente de alimentación incorporada, un CPU y distintos módulos. Debemos tener en cuenta que existen PLC de tamaño nano, y con algunas características limitadas.

PLC de tipo modular:

Este tipo de PLC se distingue por encontrarse compuesto por módulos ampliables, esto permite que tenga características más potentes en comparación al modelo compacto, logrando trabajar mejor con programas que son más complejos y posee una mayor capacidad en la memoria y operatividad.

Montaje en rack:

Es muy parecido a un PLC modular, pero con un montaje en rack, sin embargo existen distintas diferencias en el rack, especialmente en el área donde se colocan los módulos del PLC.

Un montaje en rack se encuentra en la capacidad de permitir un intercambio de información entre los distintos módulos, así logran tener una mejor velocidad en el proceso de transmisión de información y en la optimización de su funcionamiento.

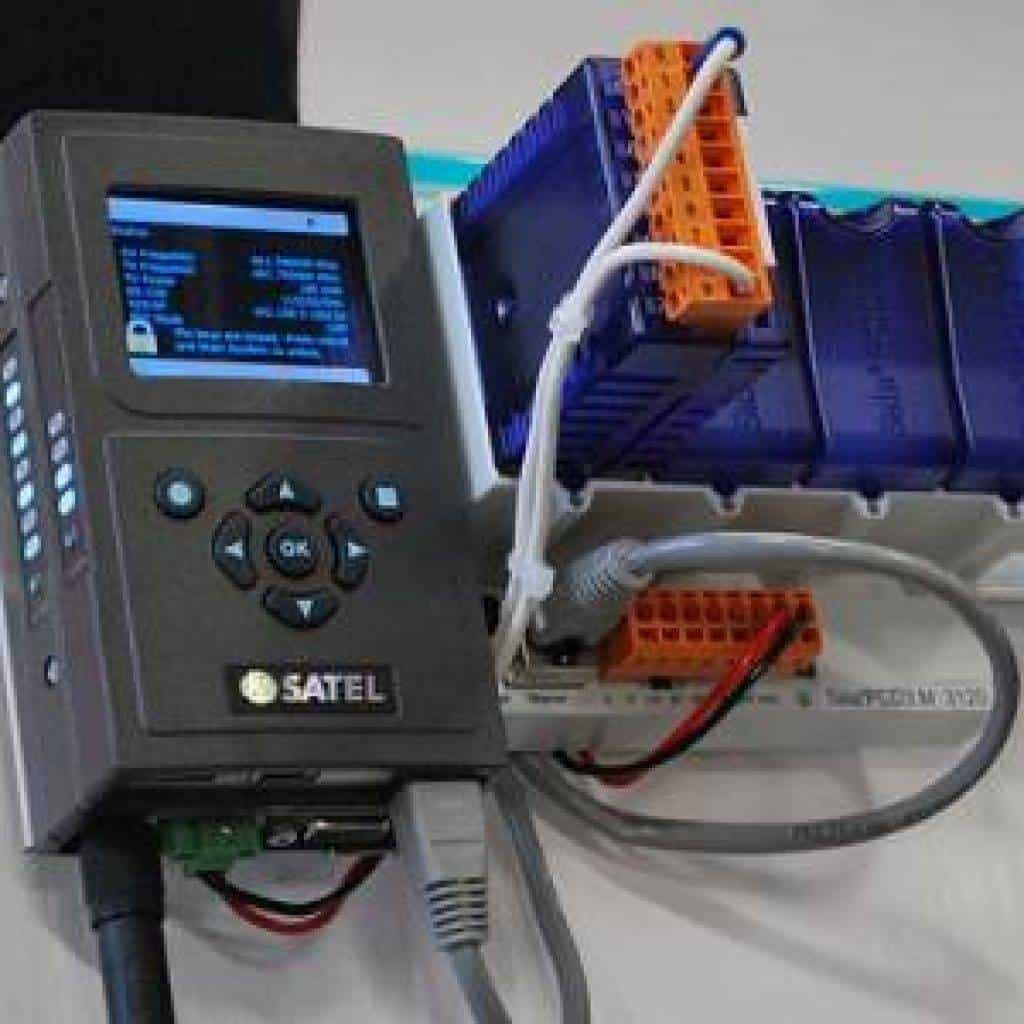

PLC con HMI incorporado

El Human Machine Interface, o HMI por sus siglas en inglés, se trata de un dispositivo programable, cuenta con una interfaz gráfica que junto con el PLC se encarga de optimizar la programación y el uso de la máquina.

El HMI permite reducir el uso del cableado del PLC, además que ofrece una pantalla grafica según para lo que sea programado.

Ventajas del PLC

La ventaja que tienen las PLC es que gracias a ellos se puede reducir tiempo en el proceso de la elaboración del proyecto, ya que permite realizar modificaciones y estas no generan un costo adicional.

Otra de las ventajas es que cuenta con un tamaño reducido y el costo por el mantenimiento es muy bajo, logrando un ahorro de dinero en la mano de obra y con la posibilidad de controlar más de una máquina al mismo tiempo, lo que lo hace versátil y muy conveniente.